变频器调光电开关延迟?智能调速新突破!

- 时间:2025-09-21 00:48:09

- 点击:0

设备运行中,光电开关感应到目标物的瞬间,信号传递到变频器,电机响应指令开始动作——这本该是高效流畅的工业节拍。然而,在实际应用中,你是否遇到过这样的困扰: 光电开关明明已经检测到物体,但变频器控制的电机却似乎”迟钝”了一下,总是慢半拍?或者信号传输时不时中断,产线被迫停滞,设备效率大打折扣?这恼人的”延迟”现象,不仅影响效率,更可能带来潜在的质量风险。问题的关键,往往就藏在变频器与光电开关这对”搭档”的协同配合上。

理解延迟:光电开关的工作本质与信号旅程

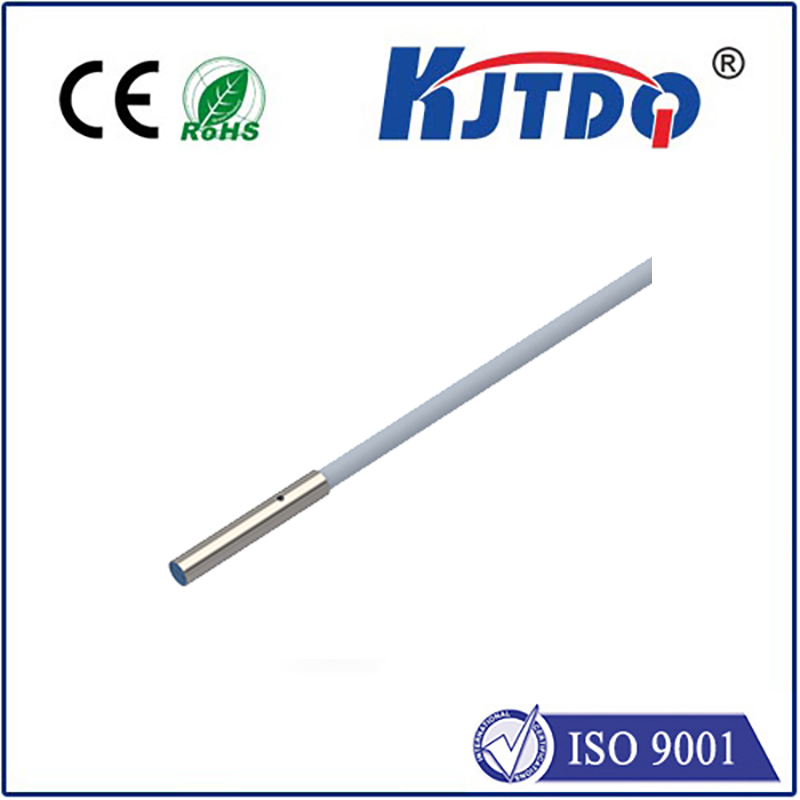

通俗来讲,光电开关如同设备的”眼睛”,它利用光束探测目标物存在与否。当光束被遮挡或反射发生变化,其内部电路会迅速反应,输出一个开关量信号(通常是0/1状态)。这个信号需要传送到变频器的数字量输入端子(DI点),告知变频器该启动、停止还是改变速度了。

这个过程看似简单直接,为何会出现延迟?深层原因通常涉及以下几点:

- 光电开关自身响应时间: 即使是高速型光电开关,从光束变化到信号稳定输出,也存在固有的电子处理时间(微秒到毫秒级)。对射式开关通常响应最快,而复杂环境下的反射型或背景抑制型开关时间可能稍长。

- 信号传输损耗与干扰: 信号线缆长度过长、布线不规范(如与动力线平行)、变频器运行时产生的高频电磁干扰(EMI),都可能导致信号在传输途中衰减或畸变,变频器接收到的信号模糊不清、不稳定甚至错误,迫使内部电路花更长时间去”辨认”有效信号。

- 变频器输入端的”犹豫”:

- 滤波时间 (Filter Time / Response Time): 为了抵御上述干扰导致的信号”抖动”(快速通断),变频器会在其数字量输入端设置一个信号滤波时间。这是工程师最需要关注的参数!它强制要求变频器在接收到输入信号变化后,必须等待这个预设的时间窗口结束,确认信号状态稳定(不是瞬间干扰)后,才判定信号有效并执行相应指令。滤波时间设得过长,是造成感知延迟最常见的技术根源。

- 信号阈值与噪声: 变频器识别高低电平(0/1)有一个电压阈值。过强的干扰噪声可能导致信号在阈值附近波动,让变频器”犹豫不决”。

- 系统整体响应: 信号有效后,变频器内部逻辑处理、变频算法执行到最终电机转矩建立,也需要时间,但这部分相对固定且通常非常快。

变频器设置:优化光电开关延迟的核心抓手

理解了延迟根源,解决之道自然聚焦在变频器配置上,特别是对输入端信号的处理和抗干扰设置。这绝非简单的”调光”,而是对变频器内部信号识别机制的精准调控与抗干扰强化:

- 精确设定/优化滤波时间:

- 寻找平衡点: 这是最关键的步骤。进入变频器的参数菜单,找到对应DI点(连接光电开关那个)的“输入滤波时间”、”响应时间”或类似名称的参数。单位通常是毫秒(ms)。

- 初始值可能偏保守: 出厂或默认设置为了稳定性,往往设得较长(比如10-20ms甚至更高)。

- 逐步调低测试: 在保证信号稳定的前提下,尝试逐步减小该值(如从10ms降到5ms,再降到2ms)。观察光电开关信号变化时,变频器的响应是否更迅速,同时要严格监控信号是否会因滤波时间过短而变得跳动、误动作(可通过变频器监控页面观察DI点状态)。

- 目标值: 理想状态是设定一个略大于现场实测干扰脉冲宽度的最小值。可能低至1-3ms,甚至0.5ms(取决于变频器能力和现场环境)。“大胆尝试,谨慎验证”是此步骤的箴言。

- 抑制干扰源:优化变频器EMC性能

- 降低载波频率 (Carrier Frequency / PWM Frequency): 变频器高频开关产生的电磁噪声是其主要的干扰源。适当降低载波频率参数值,可以有效减少其发射的高频干扰能量,减轻对附近信号线(尤其是光电开关信号线)的”污染”。代价是电机运行噪声可能稍增大,电机发热可能微增(需权衡散热能力)。在满足工艺和散热前提下,降低载波频率是改善信号环境的有效手段。

- 启用内置RFI滤波器: 许多中高端变频器内置用于减少射频干扰(RFI)的滤波电路,检查参数手册并启用此功能。

- 输出侧加装dv/dt滤波器或正弦波滤波器: 在干扰极其严重或线路特别长的场合,在主回路输出侧加装这些专业滤波器,能显著平滑输出电压波形,抑制尖峰和谐波干扰。

- 优化输入端子配置 (如适用):

- 选择高速接口: 部分变频器提供专门的”高速输入”端子,其硬件响应和潜在滤波时间下限优于普通DI点。

- 核对信号类型: 确保光电开关的输出信号类型(NPN/PNP)与变频器DI点的输入逻辑要求(源型/漏型)完全匹配。

案例点睛:某纺织厂导纱系统优化

某大型纺织厂升级导纱系统,采用新光电开关检测纱线位置。频繁出现执行机构反应滞后问题。经排查,原有变频器相关DI点滤波时间默认15ms。工程师将滤波时间降至3ms,并将载波频率从出厂8kHz调至4kHz。调整后,导纱定位精度显著提升,响应速度提高近5倍,彻底解决了因延迟导致的纱线错位和张力不均问题,大幅提升了布面质量和生产效率。这印证了精准的参数调整能带来性能突破。

安全操作与系统思维

- 变更前记录参数: 调整任何参数前,务必记录原始值。

- 逐步调整,现场测试: 避免参数突变,每次只调一个,并在真实工况下测试稳定性和效果。

- 关注设备温升: 降低载