在工业自动化浪潮席卷全球的今天,高精度、高效率的测量技术成为生产线升级的核心驱动力。激光测距传感器,以其非接触、高精度、响应快的独特优势,正在众多领域扮演着“智慧之眼”的关键角色。我们就以凯基特品牌的技术实践为例,深入探讨激光测距传感器如何解决实际工业难题,并带来显著的效益提升。

想象一下,在一条高速运转的汽车零部件装配线上,机械臂需要将齿轮精准地放入变速箱壳体。传统的接触式测量或简单光电开关难以应对微米级的定位要求。凯基特的一款高精度激光测距传感器被安装在机械臂末端。它通过发射一束激光到目标表面,并接收反射光,利用飞行时间或相位差原理,实时计算出两者之间的精确距离。传感器将数据瞬间反馈给控制系统,引导机械臂进行动态微调,确保每一次抓取和放置都分毫不差。这不仅将装配精度提升了一个数量级,更将因错位导致的废品率降低了近90%,实现了真正意义上的“零缺陷”装配。

在物流仓储行业,自动化立体仓库的高效运转离不开精准的定位与测量。堆垛机需要在数十米高的货架间快速穿梭,准确停靠在指定货位前。凯基特的远程激光测距传感器在此大显身手。它被安装在堆垛机的提升装置上,持续测量其与仓库顶部或地面的绝对高度,并与预设的货位坐标进行比对。通过实时的距离反馈,堆垛机的控制系统能够精准控制提升和行走电机的启停,实现快速、平稳、准确的定位,避免了因定位不准造成的碰撞或取货错误,大幅提升了仓库的出入库效率和空间利用率。

板材和卷材的厚度在线检测是冶金、造纸、塑料薄膜生产中的质量管控难点。传统抽样检测方式存在滞后性,无法实现全流程监控。凯基特为此类应用提供了创新的双传感器对射测量方案。在生产线的上下方各安装一个激光测距传感器,两者同步测量到板材上下表面的距离。控制系统将两个测量值相减,即可实时、连续地得到板材的绝对厚度。任何超出公差的厚度变化都会立即触发警报或调整轧辊压力,实现了生产过程中的闭环质量控制,从源头上保障了产品的一致性,节约了大量原材料。

在大型工件,如风力发电机叶片、飞机机翼或船舶部件的制造与安装过程中,外形轮廓和形变的检测至关重要。人工测量耗时耗力且精度有限。凯基特的扫描式激光测距传感器(又称激光轮廓仪)能够解决这一难题。它通过内部振镜使激光束沿一条线进行高速扫描,每秒可获取成千上万个点的距离数据,从而快速构建出被测物体的二维轮廓。工程师可以利用这些高密度点云数据,与CAD设计模型进行比对,精确分析出工件的平整度、弯曲度或安装误差,为后续的修整、校准或质量验收提供无可争议的数据依据,极大地缩短了检测周期。

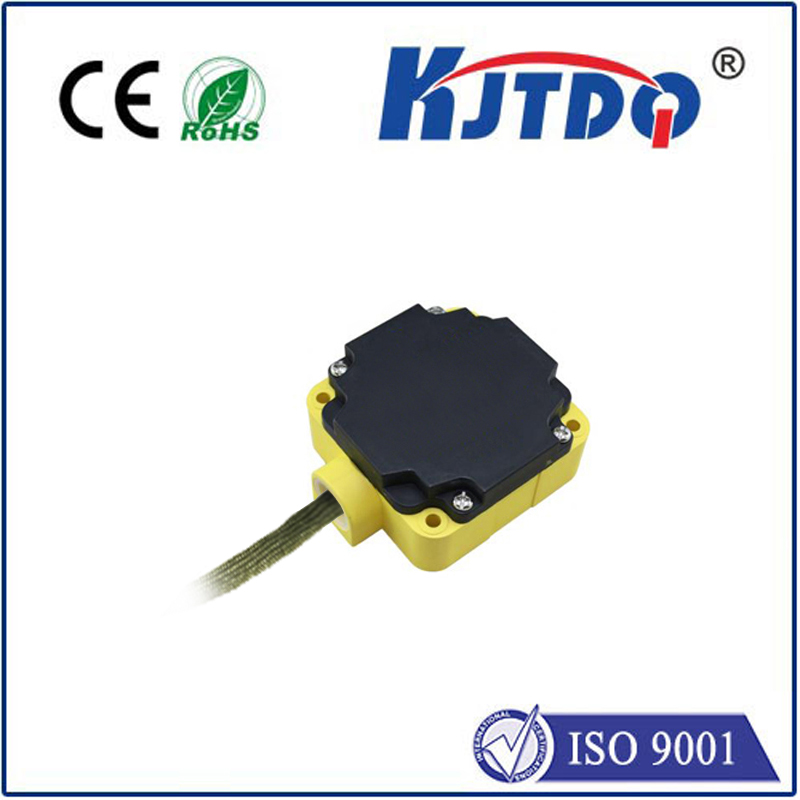

甚至在苛刻的户外和工程机械领域,激光测距传感器也能稳定工作。在沥青摊铺机或平地机上,安装凯基特具有坚固外壳和IP67防护等级的激光测距传感器,用于测量熨平板或铲刀与地面基准线之间的高度。传感器无视现场的振动、灰尘和温度变化,持续提供可靠的距离信号,帮助控制系统自动调节铺摊厚度或铲平精度,确保了道路施工的平整度和工程质量,减少了人工干预和材料浪费。

从微米级的精密装配到数十米高的仓储定位,从高速在线测厚到大型轮廓扫描,再到户外恶劣环境的工程控制,凯基特激光测距传感器凭借其卓越的技术性能,深度融入工业自动化的各个环节。这些鲜活的应用实例证明,它已不仅仅是简单的测量工具,更是驱动智能制造、提升品质、降本增效的核心感知元件。随着工业4.0和智能制造的深入发展,这类“智慧之眼”的应用边界还将不断拓展,为更多行业带来革命性的变化。