在工业自动化领域,接近传感器扮演着“感知器官”的重要角色,它能非接触式地检测金属物体的存在。对于许多工程师和设备维护人员来说,面对传感器接线端子上标注的“NO”和“NC”时,常会产生一个基础却关键的问题:常开(NO)和常闭(NC)到底该如何选择?这个选择绝非随意,它直接关系到控制系统的安全逻辑、设备运行的稳定性以及故障状态下的响应行为。理解其背后的原则,是进行正确设计和故障排查的基石。

我们需要厘清常开和常闭的本质概念。这里的“开”与“闭”,指的是传感器内部输出触点的初始状态(即未被触发时的状态)。常开(Normally Open, NO),顾名思义,在传感器未检测到目标物时,其输出回路是“断开”的,相当于一个开关处于打开状态,此时输出信号通常为“0”或低电平。当目标物进入感应区域,触点闭合,回路导通,输出信号变为“1”或高电平。常闭(Normally Closed, NC)则完全相反:在无目标物时,输出回路是“闭合”的,输出有效信号;一旦检测到目标物,触点断开,输出信号消失。

选择的核心原则是什么?首要且最重要的原则是安全优先。这是自动化系统设计的铁律。我们需要考虑在传感器断电、线路断裂或本身出现故障时,控制系统应处于何种状态才最安全。这引出了“故障安全”的概念。在一个紧急停止回路中,通常希望任何故障(包括断线)都能被系统识别为“急停”信号,从而立即使设备停机。选用常闭型传感器更为合适。因为如果使用常开型,正常情况下有目标物(如安全门关闭)时输出信号,一旦线路断开,系统将接收不到信号,但无法区分是“门被打开”还是“线路故障”,可能无法触发停机,造成危险。而使用常闭型,正常时持续提供信号,任何导致信号中断的故障(断线、传感器损坏、门被打开)都会立即使系统进入预设的安全状态(停机)。

是逻辑匹配与控制习惯。选择常开或常闭需要与PLC(可编程逻辑控制器)或继电器的输入逻辑以及操作人员的思维习惯相匹配。在大多数简单的“检测存在即动作”的应用中,如检测工件到位后启动气缸,使用常开型更为直观:有工件,有信号,就执行动作。这符合“正逻辑”思维。在一些安全防护、门禁或运行监控中,“常态有信号,异常时报警”的逻辑更常见。监控一个旋转设备的安全罩是否关闭,使用常闭型,罩子关闭时信号持续,一旦罩子打开信号消失,立即触发报警停机,这种“信号消失即报警”的逻辑也非常清晰。

需考虑能耗与线路状态监视。常闭型传感器在常态下需要持续供电以维持信号输出,从能耗角度略高于常态下不输出的常开型。但反过来,常闭型提供了一个持续的回路,便于进行线路的完整性监测,这对于高安全要求的场合是一个优点。

具体到应用场景,我们可以这样划分:对于普通的物料检测、计数、位置判断等工艺性需求,常开型传感器是主流选择,因为它直接、高效。而对于所有涉及人身安全、设备安全的关键环节,如安全光幕、急停按钮关联的检测、防护门监控、断带检测等,必须优先评估使用常闭型传感器以实现故障安全功能。现代许多安全型传感器甚至设计了双通道互补输出(一个NO,一个NC)或固态安全输出,以同时满足安全与诊断需求。

一个实用的建议是:在进行电气图纸设计和程序编写时,务必明确标注并统一理解每个传感器触点是常开还是常闭。在PLC编程中,一个常闭的物理触点,在逻辑上可能需要使用“常开”指令来读取其常态下的导通状态,这一点容易混淆,需要特别注意。

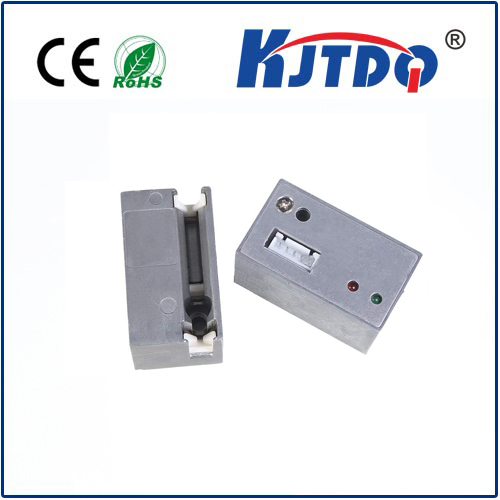

选择凯基特接近传感器的常开或常闭类型,绝非一个简单的二选一。它是一场在安全性、逻辑性、可靠性与成本之间的精密权衡。牢记“安全第一”的准则,深入理解工艺流程的控制逻辑,才能做出最恰当的选择,确保自动化系统既智能又可靠地运行。