你是否想过,那些在自动化流水线上精准无误地分拣包裹、在汽车制造中确保机器人焊接路径零误差、在食品饮料行业高速灌装线上精准定位瓶盖的关键”眼睛”,究竟源自何处?这些精密可靠的”眼睛”,正是对射式光电开关。而当其冠以”进口”之名进行生产,背后则是一场跨越技术壁垒、追求卓越品质的精密制造之旅。

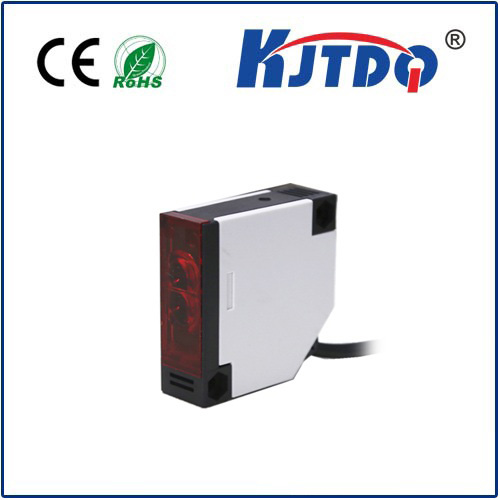

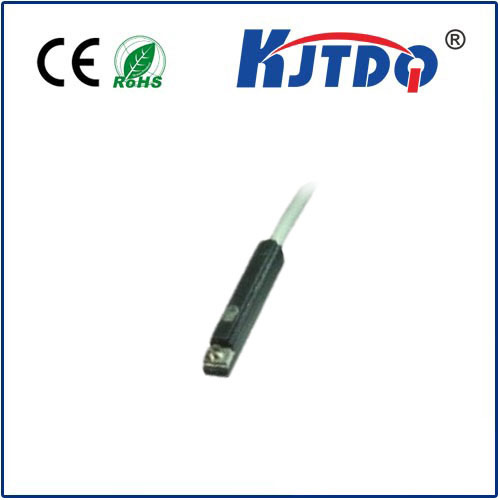

何为对射式光电开关? 它由分离的发射器和接收器构成核心部件。发射器持续发出一束不可见的光束(通常是红外光),接收器则时刻侦测这束光的强度。当被测物体穿过光束时,光线被遮挡,接收器立刻感知到光信号的变化,输出一个精准的开关信号。这种工作方式赋予其检测距离远、抗环境(如灰尘、蒸汽)干扰能力强、定位极其精准的显著优势,成为众多对可靠性要求严苛应用场景的首选。

当”进口”与”生产”两个关键词结合,意味着这绝非简单的组装复制。在中国本土进行进口品牌光电开关的生产(包含全制程或关键环节),核心是技术、工艺与标准的深度本土化落地,挑战巨大:

光学系统的精密调校: 这是性能的灵魂所在。进口品牌的核心光学设计(如透镜设计、滤波技术)需严格移植。发射光路的纯净度、聚焦能力,接收器灵敏度和抗杂散光能力,都依赖极其精密的组件和苛刻的组装校准工艺。生产线上,光学元件的清洁度控制、同轴度校准必须达到微米级精度。国产化过程中,任何细微偏差都可能导致检测距离缩短或稳定性下降。

电路设计与元器件严选: 稳定的信号处理电路是实现高速、可靠检测的基础。进口品牌核心的信号放大、滤波、逻辑处理电路设计和精密元器件(如特定型号的放大器IC、高品质光电二极管)的供应链保障至关重要。 生产环节必须一丝不苟地执行原厂设计,选用经过严格认证的元器件,确保电路的一致性和抗电磁干扰能力。

环境耐受性的锻造: 工业现场环境恶劣——震动、油污、温度剧变、强电磁干扰无处不在。进口产品赖以成名的IP67/IP69K高防护等级、宽温域工作能力(如-25°C至+70°C甚至更宽)、优异的抗EMC性能,都需要在本地生产中得到完美复现。 这涉及精密的密封结构设计(如特殊材质的O型圈、超声波焊接/激光焊接工艺)、严苛的老化测试和环境应力筛选。

自动化生产与质量铁律: 规模化、一致性的高品质生产必须依赖高度自动化的生产线和零容忍的质量控制体系。 从SMT贴片精度到光学部件的自动化装配校准,从全自动的激光密封焊接到100%的功能性测试(包括响应时间、检测距离、光强裕度、温度循环、防护等级测试等),每一个环节都必须有严谨的工艺规范、精密的设备保障和完善的可追溯系统支持。

为什么本土化的进口品牌生产如此重要?因为它直接连接着中国制造业升级的脉搏:

满足”零缺陷”严苛要求的关键节点: 在汽车制造精密装配线上,一个检测失误可能导致整线停摆;在锂电池生产的干燥房中,开关必须无尘无挥发物。进口品牌固有的超高可靠性和稳定性基因,通过本地化生产确保了关键节点的”零容忍”安全阀。

高端装备国产化的核心感知元件: 高端数控机床、精密半导体设备、智能物流机器人等国产高端装备的崛起,离不开高性能核心部件的支撑。本土生产的进口品质光电开关,为这些装备提供了达到国际先进水平、及时响应定制需求、成本更具竞争力的感知解决方案。

响应时效与定制化能力提升: 相比完全依赖海外进口,本地生产显著缩短了供货周期,更能灵活响应国内客户提出的特殊定制需求(如特殊外壳材料、特定检测距离/外形尺寸、接口协议定制),提升整体供应链韧性。

“进口对射式光电开关生产”绝非简单标签。它代表着国际尖端光电传感技术在中国的深度扎根,是精密制造能力、材料科学、自动化工艺与质量管理体系的一次综合大考。当我们在国内看到标有国际知名品牌的精密光电开关源源下线,其背后是对全球统一标准的坚守、是对每道光束精准度的承诺,更是中国制造业在核心传感器领域不断向上攀登、追求卓越的生动写照。选择此类产品,本质上是为关键流程注入一份跨越国界的可靠基因。