查看更多

查看更多

查看更多

查看更多

查看更多

查看更多

查看更多

想象一下:一条高速运转的装配线上,机械臂以毫秒级的精度抓取零件,传送带在精准位置启停,这一切流畅动作的背后,都离不开三个关键角色的高效协作与无缝对话——PLC、光电开关与编码器。它们共同构成了工业自动化领域位置与速度检测的神经末梢与决策中枢。

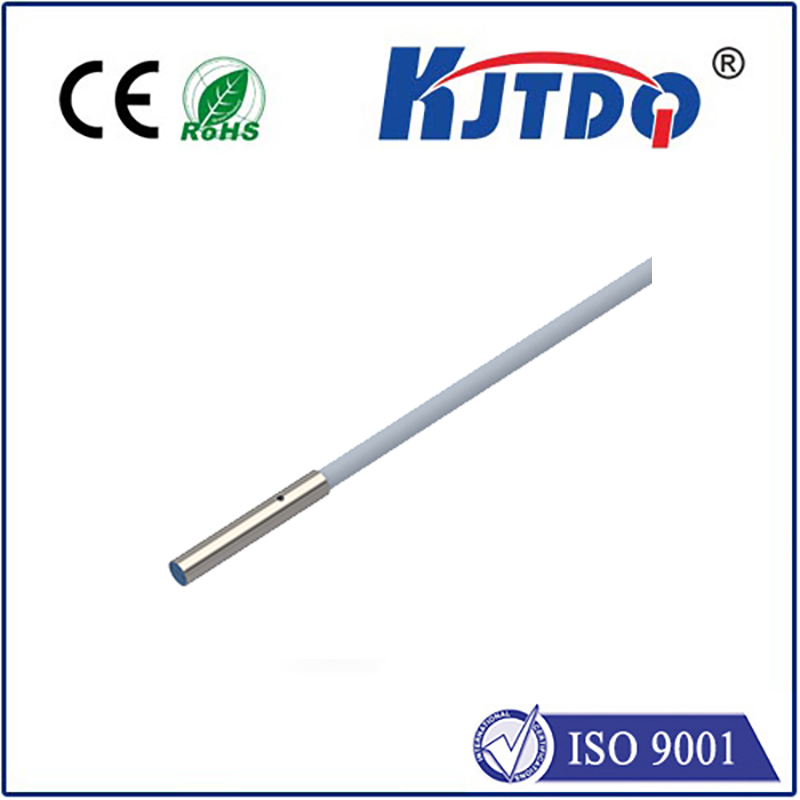

光电开关:自动化系统的”感知之眼”

光电开关,其核心原理是通过光束的阻断或接收状态变化来检测物体的有无、位置或特征变化。根据检测方式不同,主要分为:

其信号输出形式(NPN/PNP常开/常闭)需与PLC输入模块匹配。它的角色是最前端的传感器,第一时间”看见”目标并发出原始触发信号。

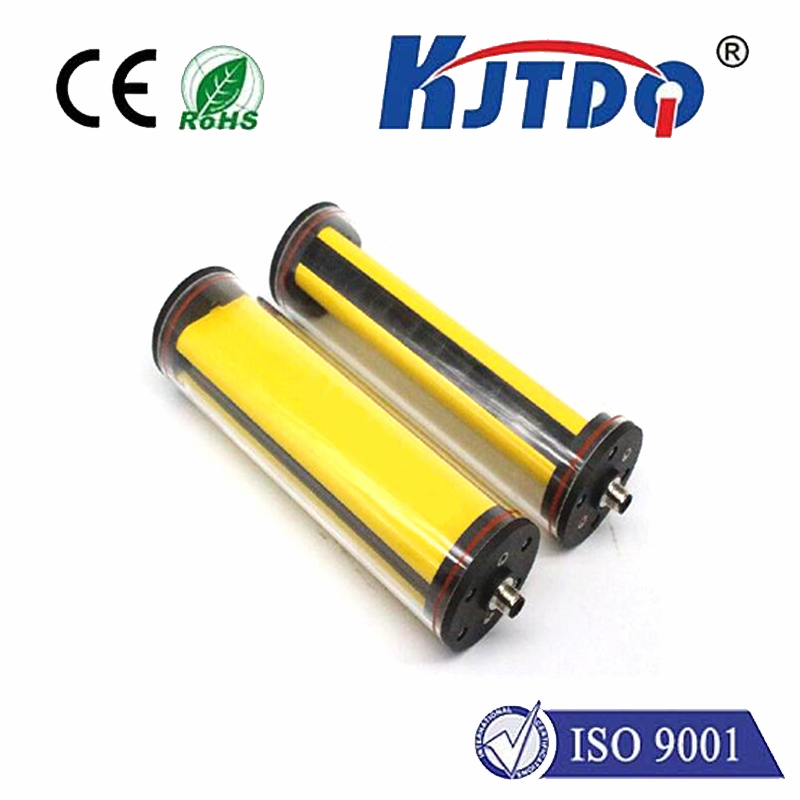

编码器:转动世界的”翻译官”

当应用涉及速度、方向或精确角度/位置测量时,光电开关就显得力不从心。此时,*旋转编码器*便成为主角。其中,增量式光电旋转编码器最为常见。

它的内部结构巧妙:

每一次明暗变化(即一个光栅周期被遮挡或透光),编码器就输出一个电脉冲信号(通常称为A相脉冲)。高级编码器还会产生相差90度的B相脉冲(用于判断方向)和每转一个的Z相脉冲(零位参考点)。编码器本质上将物理的旋转运动,精确地”翻译”成了可被PLC计数和处理的高速脉冲序列。

PLC:逻辑控制的”智慧大脑”

PLC是可编程逻辑控制器的核心,负责接收来自传感器(光电开关、编码器等)的信号,执行用户编写的复杂控制逻辑,并输出指令驱动执行器(电机、气缸、变频器等)。

在结合编码器和光电开关的应用中,PLC展现关键能力:

“黄金三角”协作的典型场景

以一条瓶装线为例:

选型与应用的关键考量

工业自动化中,光电开关提供基础的”有/无”“到位”感知,编码器则将连续运动转化为精确的数字脉冲,而PLC作为处理核心,通过高速计数和逻辑处理,将这两者的信息融合,最终实现精准的位置控制、速度调节和复杂的顺序动作协调。只有这三者深度协同,才能让冰冷的机器拥有精准高效的”运动智慧”。