两线光电开关如何赋能气缸控制?揭秘工业自动化的精妙\"神经末梢\"

- 时间:2025-08-10 01:30:32

- 点击:0

在一条高速运转的电子产品组装线上,一颗微小的螺丝正以毫秒级的节奏被气动抓手精准拾取、定位、拧紧。这看似简单的动作背后,关键在于一个几乎不被察觉的”眼睛”——两线式光电开关,正悄然掌控着气缸每一次的精准启停。

在现代工厂的自动化浪潮中,气缸作为最核心的执行元件之一,其动作的精准性与可靠性直接决定了生产效率。如何以最低的成本、最简化的布线实现气缸的精确位置感知与控制?两线光电开关与气缸的组合方案,凭借其独特优势成为众多应用场景下的理想选择。

核心组成:简约而不简单的协同系统

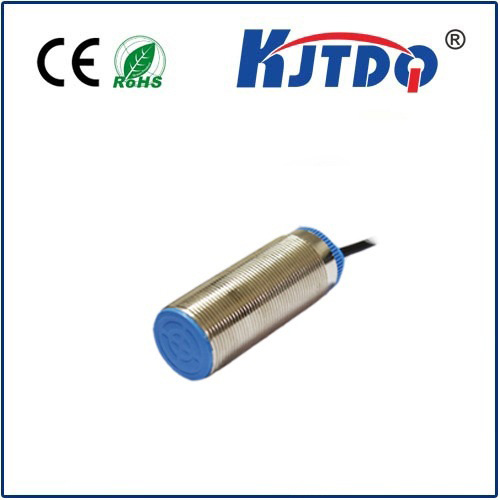

- 两线光电开关 (Two-wire Photoelectric Sensor):

正如其名,这种传感器仅需两根导线连接。它巧妙地将供电与信号输出功能合二为一:

- 功能原理: 工作时,发射器发出红外光或可见光,接收器侦测光线通断变化(例如物体阻挡光路)。当检测到预设状态(如靠近、离开、通过物体),其内部电路状态随之改变。

- 核心特点: 简化布线是最大亮点(通常只需接入电源回路)。接线极其简单(常见棕线接正极,蓝线接负极/公共端),输出类型常为NPN常开(NO) 或 PNP常开(NO)。其显著优势在于成本低廉、安装便捷、维护简便。

气缸 (Pneumatic Cylinder):

作为气动执行机构,它利用压缩空气的能量驱动活塞杆做直线往复运动,实现推、拉、夹、顶、升、降等多种动作。其运动位置(伸出/缩回到位)需要被精确感知。

控制器 (PLC/继电器模块):

作为系统大脑,接收光电开关的检测信号,经过逻辑运算后,发出指令控制电磁阀的换向,从而决定气缸的进气与排气,实现气缸的伸出或缩回动作。它是逻辑控制的中心枢纽。

精妙协同:光电开关如何成为气缸的”发令枪”?

核心控制逻辑清晰而高效:

- 位置感知: 光电开关被精准安装在需要检测气缸活塞位置(如前点伸出到位、后点缩回到位)的关键地点。例如,在后点位置安装一个光电开关,用于检测活塞杆是否完全缩回。

- 状态改变: 当气缸活塞杆运动到特定位置(如后点),活塞杆末端的挡块(或活塞杆本身)进入光电开关的检测区域,有效阻挡了光束。

- 信号输出: 光电开关被触发,其内部电路状态翻转。作为NPN NO型输出的代表,此时其输出端(通常为黑色线)会从”断开”状态转变为与蓝线(0V)”导通”状态。

- 控制器响应: 此”导通”的低电平信号(0V)被送入PLC或控制器的输入点。控制器程序据此判定”气缸已缩回到位”。

- 执行命令: 基于预设逻辑(如前点开关未触发时),控制器判断满足气缸伸出条件,立即激活相应输出点,驱动电磁阀线圈通电换向。

- 气缸动作: 电磁阀换向,压缩空气被导入气缸有杆腔(或无杆腔),推动活塞杆迅速伸出,执行预设工作任务。当活塞杆离开后点位置,光电开关恢复光束通路,信号断开(回到”断开”状态),为下一个循环做好准备。

为何青睐两线方案?无可比拟的应用优势

- 极致简化布线: “两根线解决所有问题”是最大优势。相较于需要独立电源线与信号线的三线、四线甚至五线传感器,大幅减少现场布线工程量、降低线缆成本、节省控制柜空间。这对于点位众多、空间受限的系统意义非凡。

- 显著降低成本: 传感器本体成本更低,配套线缆、端子、配线工时等成本同步降低。在成本敏感型应用或大规模部署中优势尤为突出。

- 提升安装效率: 接线简单直观,新手也能快速掌握,显著缩短设备安装与调试周期。

- 简化维护诊断: 线路越简单,意味着潜在的故障点越少。出现问题时,排查范围聚焦于传感器本身、供电回路或负载,维护复杂性大大降低。

- 环境适应可靠: 光电检测原理使其不受灰尘、油污(非覆盖镜面)、非金属物体颜色或反光特性的显著影响(漫反射型需注意特定颜色)。在粉尘、轻油污环境中比传统机械行程开关更稳定耐用。

- 无接触免磨损: 与气缸动作部件无物理接触,无机械磨损,寿命更长,可靠性远高于机械式限位开关。

典型应用场景:小开关发挥大效能

- 位置到位检测: 最广泛应用,精确判断气缸活塞杆是否到达预设的前点(伸出到位)或后点(缩回到位),为控制器提供核心动作完成信号。

- 物料有无/到位检测: 在气缸执行动作(如推料、夹取、冲压)前,可靠侦测工件是否已正确放置于工位,避免空操作或设备损坏。例如,在气缸推动工件前,检测工件是否已放置到位。

- 计数与分选: 检测通过气缸附近的物体,实现简单计数或配合其他逻辑进行分选控制。例如,利用气缸剔除流水线上经光电开关识别的次品。

- 安全防护: 在某些需要监控保护区域的简易场合,可用于检测人员或物体误入,触发气缸停止或复位动作(需注意安全等级要求)。

实战案例:提升包装效率的精准保障

某食品包装线需将小袋产品整齐推入包装盒内。推料气缸由PLC控制。过去采用机械行程开关检测气缸缩回到位,常因粉尘侵入与机构震动导致接触不良,引发推料失败或位置不准,产线频频停顿。

解决方案:

- 在气缸缩回到位位置安装一个NPN NO型两线漫反射光电开关。

- 光电开关棕色线接PLC传感器电源24VDC+,蓝线接24VDC-(即PLC公共端COM)。

- 光电开关输出黑线接入PLC的一个数字量输入点(该输入点内部已配置上拉电阻至24VDC)。

- PLC程序中,当该输入点检测到低电平(0V)信号时,即判定”气缸已安全缩回到位”。

- 结合其他条件(如产品到位信号),PLC即可安全可靠地发出下一次推料指令。

成效: 更换后,位置检测可靠性显著提升,因到位检测故障导致的停机几乎消失。安装布线简化,维护人员仅需定期擦拭传感器镜片即可。设备运行稳定流畅,包装效率提升明显