在现代工业生产线上,纸张、金属薄板、塑料薄膜等片状材料的加工和处理无处不在。无论是印刷机的精准送纸,还是冲压机床的金属板进给,一个看似简单却至关重要的环节常常被忽视——如何确保每次只输送一张材料?多张重叠送入,轻则导致产品报废、生产线停机,重则可能损坏昂贵的模具和设备,造成巨大的经济损失。这正是“双张检测”技术登场的舞台,而其中,基于光电原理的检测方式以其高精度、非接触和快速响应的特点,成为众多高端应用场景的首选。我们就以凯基特的技术实践为例,深入浅出地解析光电双张检测背后的工作原理。

要理解光电双张检测,首先得从光的基本特性说起。光在穿过透明或半透明介质(如纸张、某些塑料或极薄的金属箔)时,其强度会因介质的吸收和散射而衰减。这里涉及一个关键物理概念——“透光率”。单层材料允许通过的光量是一个相对固定的值。当两张相同的材料重叠在一起时,总厚度增加,光线需要穿透的介质变厚,其透光率会显著下降,通常不是简单的线性叠加,而是呈指数级衰减。光电双张检测器,正是利用这种透光率的差异来做出判断。

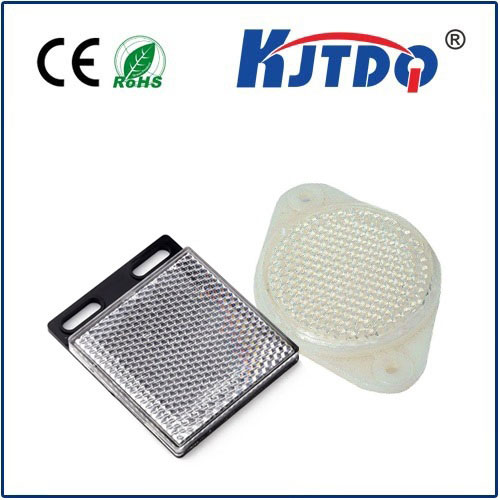

一套典型的光电双张检测系统主要由两部分构成:发射器和接收器。发射器通常内置一个稳定的光源,早期多采用白炽灯,现在则普遍使用寿命更长、光线更稳定的发光二极管(LED)。接收器则是一个对光敏感的光电传感器,如光电晶体管或光电二极管。工作时,发射器发出经过调制的特定波长的光束(常为可见红光或红外光),这束光穿透运行的片材后,被对面的接收器捕获。接收器内部电路将接收到的光信号强度转换为相应的电信号。

其核心逻辑在于“阈值比较”。在设备初始化或调试阶段,操作人员会先让单张材料通过检测区域。接收器接收到一个代表“单张透光率”的基准电信号,系统将此信号值设定为正常阈值。当生产线持续运行时,每一张经过的材料都会产生一个实时检测信号。检测电路会持续不断地将这个实时信号与预设的单张阈值进行比较。一旦检测到实时信号强度低于阈值一定比例(这个比例可调,用于设定检测灵敏度),电路便会瞬间判定为“双张(或多张)”,立即输出一个开关量信号(如继电器动作或晶体管输出)。这个报警信号可以连接到冲床的安全回路使其紧急停机,或触发机械臂剔除不良品,从而防止事故的发生。

听起来似乎很直接,但在实际工业环境中,挑战无处不在。材料的均匀性、颜色的轻微差异、表面的尘埃、环境光线的干扰、以及材料的高速抖动,都可能影响光的透过率,导致误判。这就对传感器的性能提出了极高要求。以凯基特的双张检测器为例,为了应对这些挑战,其产品往往采用了多项优化技术。采用特定波长的红外LED光源,可以减少材料颜色和环境可见光的影响;配备高精度的透镜系统,形成聚焦良好的光束,提升信噪比;内置先进的微处理器和数字滤波算法,能够区分出因双张导致的信号衰减和因材料轻微抖动或污渍引起的瞬时波动,极大提高了抗干扰能力和可靠性。优秀的传感器还具备灵敏度数字调节功能,用户可以通过按键或控制器精确设定触发阈值,以适应从新闻纸到卡纸、从不锈钢薄板到镀膜材料等不同透光特性的物料。

光电双张检测技术的应用领域十分广泛。在印刷行业,它守护着胶印机、模切机的精确进纸;在金属加工中,它确保冲压、焊接生产线上的钣金件被安全分离和输送;在塑料和包装行业,它用于检测薄膜的叠层情况。其非接触式的测量方式,避免了传统机械式检测头可能对材料表面造成的划伤或压痕,特别适用于高价值或表面敏感的材料。

没有一种技术是万能的。对于完全不透光的材料(如厚金属板),光电原理便无能为力,此时需要借助基于电磁感应或超声波原理的双张检测器。但对于绝大多数具有一定透光性的片状物料,光电检测方案在精度、速度和适应性上依然拥有不可替代的优势。

光电双张检测原理巧妙地利用了材料叠层对光透射率的衰减效应,通过精密的电光转换与信号处理,实现了对“多一张”风险的瞬间捕捉与预警。它如同生产线上一位沉默而警觉的哨兵,在材料飞速穿行的瞬间做出毫厘之间的判断,是保障自动化设备高效、安全运行的关键一环。随着工业4.0和智能制造的推进,这类传感器的智能化、网络化水平也将不断提升,继续在提升生产质量与效率的道路上扮演重要角色。