查看更多

查看更多

查看更多

查看更多

查看更多

查看更多

查看更多

清晨,当你轻触智能手机屏幕唤醒设备,走进办公楼时自动门在你面前无声滑开,或是电梯精准停靠在你选择的楼层——这些便捷场景的背后,总有一群不起眼的“感知者”在默默工作:它们就是光电开关。这些毫米级精度的关键元器件,如何以每秒钟数件的速度被精确、稳定地生产出来?答案往往隐藏在现代工厂的核心地带——转盘式光电开关组装机。正是这台设备的高效运转,支撑着智能感知元件在物联网和自动化设备中的大规模部署。

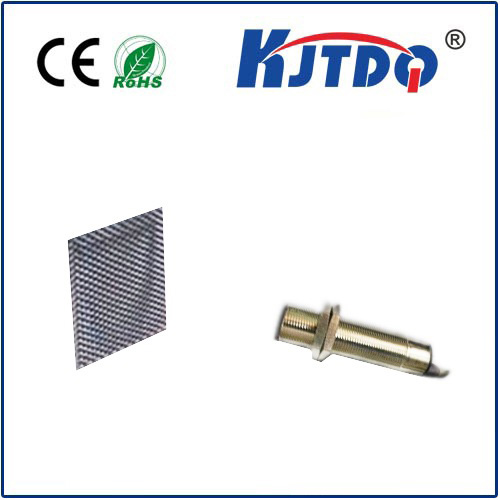

1. 精密感知的起点:光电开关为何如此关键又挑战巨大? 光电开关,作为非接触式检测的核心传感器,内部结构精密而脆弱。其核心包含发射器(红外LED)、接收器(光电晶体管)、精密透镜/光路结构以及外壳。传统的组装依赖大量人工:在显微镜下小心翼翼地对齐光学中心轴、手工点胶固定、人工焊接微小引脚——不仅效率低下(每小时产出约几十件),一致性差、易引入杂质粉尘,且人工疲劳带来的品质波动难以避免。面对消费电子、汽车制造、智能家居等领域对这类传感器海量且零缺陷的需求,自动化、高精度的专用组装设备成为唯一出路。

2. 核心利器:转盘式组装机的工作原理与结构精粹 转盘式光电开关组装机的核心设计理念是“工序分解、空间并行、精密流转”。它像一个高速运转的“精密钟表”:

3. 为何转盘式结构成为光电开关组装的“黄金方案”?

4. 机器在转,价值在升:从产线到行业的深远影响

结语 转盘式光电开关组装机,绝非简单的“转起来”那么简单。它是精密机械工程、先进视觉技术、智能控制算法和自动化工艺的深度结晶。正是这些在工厂深处高速旋转的精密转盘,以无声的精度与澎湃的效率,将一个个微小的光电组件精准“激活”,源源不断地输送到千行百业的智能终端中,成为万物互联时代不可或缺的感知基石。在追求更高精度、更高效率、更柔性化生产的道路上,转盘式组装技术的进化,将持续定义光电开关制造的未来。