在现代工厂的喧嚣流水线上,有一件不起眼的”小英雄”正在默默守护着效率和精度——它就是对射式光电开关。想象一下,当高速传送带上的包裹飞速移动,一个可靠的检测装置能瞬间”感知”物体位置,避免碰撞或错误分拣,这种开关的核心价值就藏在其精妙的生产过程中。那么,这种看似简单的传感器,是如何从设计图纸蜕变为工业智能的”第三只眼”?本文将带您深入对射式光电开关的生产线,探索从原材料到成品的每个环节,揭示其在自动化领域的革命性作用。

对射式光电开关,作为一种光电传感器,其工作原理基于发射器与接收器的光束对射。简单来说,发射器发出一束红外光,当物体遮挡光线时,接收器检测到信号中断,从而触发控制回路。这种设计带来了高精度和强抗干扰能力,使其在工业环境下脱颖而出。但要将这种理念转化为现实产品,生产过程必须融合精密工艺和创新技术。首先,设计阶段是蓝图的开端。工程师会根据应用场景定制方案,例如调整光束距离以适配物流系统或制造工位。核心原理的稳定性决定了后续生产的成败:通过模拟软件优化光路布局,确保在复杂环境中也能保持99.9%的可靠性。这不仅降低了误报率,还为大规模量产奠定了坚实基础。

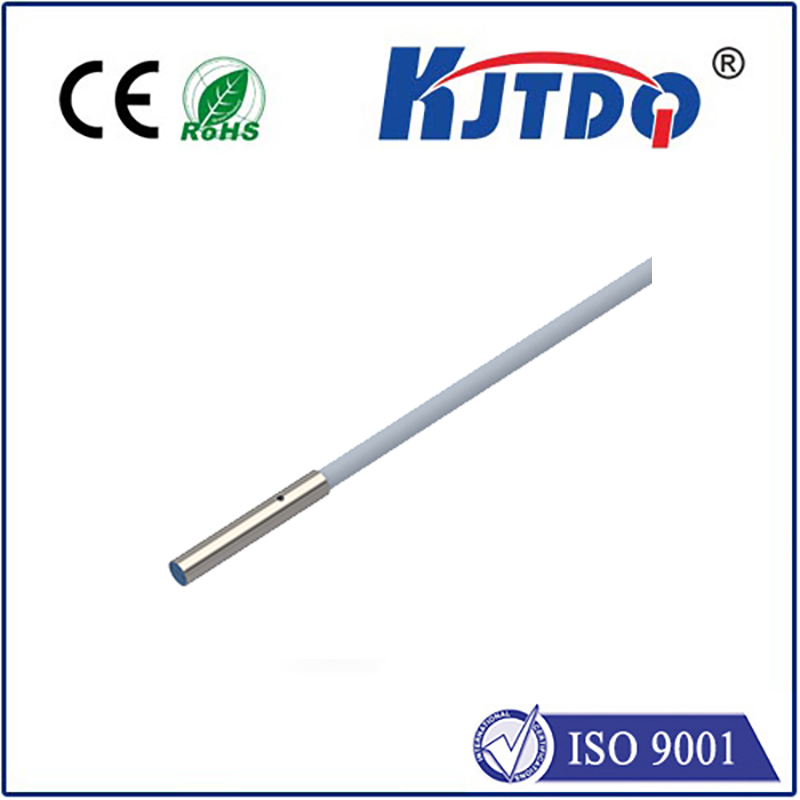

进入生产环节,组件制造是整个流程的关键一步。发射器和接收器的核心是光电二极管和透镜模块,这些微小元件需要超净车间的环境来制造。原材料如硅片和光学玻璃经过切割、蚀刻和镀膜处理——想想看,一层纳米级的防反射涂层能提升光束传输效率高达30%。接着,组装过程展示了精益生产的魅力:在高度自动化的流水线上,机器人手臂精确焊接电路板,将光电器件与信号处理芯片集成。这里的质量控制不容小觑:每批组件都经过温度循环和湿度测试,确保其在-40°C到85°C的极端条件下仍能稳定工作。这种严苛标准源于工业应用的痛点:一个失效的开关可能导致生产线停工,损失成千上万元。因此,生产商还引入了AI驱动的视觉检测系统,实时扫描瑕疵,误差控制在微米级别,这大大提升了产品合格率。

组装完成后,测试环节是产品的”毕业考试”。对射式光电开关在模拟环境中经受挑战——例如,用移动挡板反复遮挡光束,验证响应速度是否达到毫秒级。工程师会进行EMC(电磁兼容)测试,确保开关在电机干扰下不被误触发。这些测试数据反馈到设计团队,形成闭环优化:发现光束偏移问题,就调整透镜角度;遇到信号延迟,就升级处理芯片。这一阶段的核心是可靠性验证:通过百万次循环实验,产品寿命可轻松超过10万小时。这种闭环改进机制,不仅压缩了生产周期,还推动了技术进步:如今的高端型号甚至融入无线通信模块,可通过手机App远程监控状态。

对射式光电开关的生产优势,直接体现在其广泛应用中。在汽车制造业,它为机器人手臂提供”视觉导引”,确保零件精准装配;在物流中心,它高效分拣包裹,提升吞吐量100%以上。生产流程的优化不仅降低了成本(单件成本可减少20%),还推动了行业可持续发展:例如,使用可回收材料研发的环保型号,正助力绿色工厂转型。当然,挑战依旧存在——如供应链波动风险可能推高原材料价格,但创新解决方案如3D打印替代组件,正逐步化解这些难题。总之,对射式光电开关的生产不只关乎技术,更关乎打造更智能、更安全的未来工业。