进口光电开关电路生产,国产化之路的技术突围与挑战

- 时间:2025-09-01 10:14:47

- 点击:0

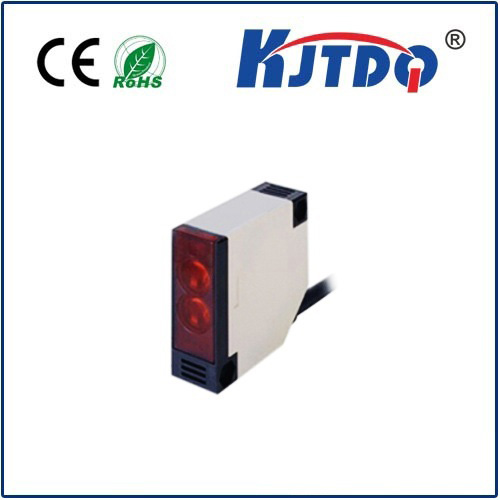

在机器轰鸣的工厂里,光电开关如同敏感的神经末梢,无声地探测物体的有无、位置与距离。正是这些不起眼的“眼睛”,决定着流水线的节奏、机械臂的精准和安全门的可靠。然而,这颗工业自动化“心脏”的核心——精密的光电开关核心电路——其设计和生产,在很长一段时间里,却是国内产业生态链上依赖进口的关键一环。

何谓光电开关“电路生产”? 这远非简单的“制造”二字可以概括。它代表了将光敏元件(如红外发射管、接收管)、精密放大电路、信号处理芯片、抗干扰设计以及输出驱动电路等高度集成化的设计和制造能力。这些电路如同光电开关的“大脑”,直接决定了其检测精度、响应速度、环境适应性和长期稳定性——这些正是工业级应用的生命线。

进口光电开关电路在高端市场长期占据主导地位,其背后有着清晰的逻辑:

- 技术门槛高: 尤其是*高性能光学传感器设计*和低噪声、高增益模拟信号处理电路,需要深厚的半导体物理、光学和微电子学积累。

- 工艺要求严苛: 稳定的贴装精度、可靠的焊接工艺、严格的测试标准(如温度循环、抗干扰测试),确保产品在严苛工业环境中万无一失。

- 供应链壁垒: 高端光电器件(如特定波长的精密LED/PD)、高速低功耗专用芯片的供应链,长期被国际巨头把控。

- 客户惯性依赖: 高端制造业用户对设备稳定性要求极高,倾向于选择久经验证的进口品牌,形成路径依赖。

依赖进口电路,如同为产业安全埋下隐患:

- 供应链风险: 国际局势波动、贸易摩擦都可能瞬间切断核心供应,影响生产连续性。“卡脖子”风险真实存在。

- 成本居高不下: 高技术门槛和品牌溢价导致进口电路及成品开关成本高昂,极大压缩本土设备集成商和终端用户的利润空间。

- 响应滞后: 技术迭代和定制需求响应慢,无法敏捷满足国内飞速变化的市场需求(如新兴的物流自动化、智能仓储对超小型、抗强光开关的需求)。

- 创新掣肘: 底层核心电路受制于人,限制了本土厂商在光电开关应用拓展和性能突破上的想象力和主动权。

破局之路:国产光电开关电路的崛起与进阶

令人欣喜的是,“进口替代”已非口号,而成为众多国内优秀光电企业坚定的战略方向。其核心路径在于:

- 基础研究与核心器件攻坚: 加大传感器芯片设计、高性能模拟IC设计投入,在*光电转换效率、环境光抑制、噪声模型优化*等关键参数上寻求突破。

- 本土化供应链培育: 与国内领先的半导体晶圆厂、封装测试厂紧密合作,提升特种光电子器件、精密信号处理芯片的自主保障能力。

- 逆向工程到正向设计的蜕变: 从学习仿制走向理解原理、掌握Know-How,实现真正意义上的自主设计。例如,在算法层面开发更先进的环境光自适应算法,提升复杂工况下的稳定性。

- 强化工艺与品控体系: 对标国际标准,引入自动化生产检测设备,建立覆盖设计、生产、测试全流程的严苛质量管理体系。电路板级的测试与老化筛选是稳定性的基石。

- 立足本土需求的差异化创新: 针对中国工业现场复杂工况(如粉尘大、油污多、温湿度变化剧烈),开发高可靠、强抗扰的本土优化方案,解决进口产品“水土不服”问题。

挑战犹存,前景光明

国产化进程固然可喜,但挑战依然严峻:基础材料(如特定波段高可靠性LED外延片)仍有差距;高端模拟芯片设计人才依然稀缺;在超高速、超高精度、极端应用(如超高温/低温、强辐射)领域与国际顶尖水平尚有距离。客户对国产核心电路的品牌信任度仍需通过长期稳定表现来建立。

趋势已然明朗。在国家对高端制造、核心零部件自主可控的战略引导下,在自动化浪潮催生的巨大市场需求推动下,中国光电开关电路国产化进程正步入快车道。从“能用”到“好用”,再到未来的“领先”,这是中国智能感知产业走向真正强大的必经之路。当越来越多的国产设备跳动着一颗颗“中国芯”的光电开关时,工业自动化的自主权才牢牢掌握在自己手中。