四组光电开关串联配置全攻略,工业应用中的关键技巧

- 时间:2025-08-28 02:49:23

- 点击:0

如何让四组光电开关像精密齿轮一样协同工作?在工业自动化产线上,光电开关串联是实现多重检测、联锁控制的常见需求。当设备需要四组光电开关同时触发才能激活下一动作时,正确的串联方式是保障系统可靠性的核心环节。

理解串联:信号链路的逻辑”与”关系

串联的本质在于将多个开关接入同一电流路径。电流必须流经所有开关才能形成完整回路。这意味着:只有当四组开关全部导通(被触发)时,整个回路才接通,输出有效信号;任意一个开关未触发(处于阻断状态),回路即断开,信号消失。这是典型的“与”(AND)逻辑控制。

串联必备前提:NPN常开型开关是关键

选购开关时务必注意:

- 类型选择:必须使用NPN型(输出低电平有效)。PNP型开关串联会导致公共端冲突,无法正常工作。

- 触点状态:必须选择常开型(NO)。当开关被遮挡触发时,输出端才会导通。常闭型(NC)逻辑相反,不适合串联场景。

四组光电开关串联标准接线法

此方案需统一供电电源:

- 电源连接:将直流电源正极(+24V)接入第一组开关的棕色线(供电正极)。

- 级联操作:将第一组开关的蓝色线(0V/COM)接入第二组开关的棕色线(供电正极)。

- 重复连接:依次类推,将第二组蓝线接第三组棕线,第三组蓝线接第四组棕线。

- 回路闭合:将第四组开关的蓝色线(最终公共端)连接回直流电源的负极(GND/0V)。

- 信号输出:从第四组开关的黑色线(集电极开路输出)引出信号线,接入PLC、继电器等负载的输入端口。负载的另一端需连接电源正极(+24V),形成完整输出回路。

graph LR

A[电源 +24V] -->|棕线| B(开关1)

B -->|蓝线| C(开关2)

C -->|蓝线| D(开关3)

D -->|蓝线| E(开关4)

E -->|蓝线| F[电源GND]

G[负载] -->|输入+| E

G -->|公共端| A

核心挑战与专业应对:电压降与继电器隔离法

串联路径过长会导致显著的电压降,可能造成末端开关供电不足。专业级解决方案如下:

- 问题:开关数量增加导致末端设备电压低于额定值。

- 方案:为每组光电开关配置独立隔离继电器。

- 每一开关触发后驱动一个微型继电器线圈。

- 将四组继电器的常开触点串联形成主控制回路。

- 主回路驱动最终负载或PLC输入点。

- 优势:

- 彻底隔离开关供电与信号回路,消除压降影响。

- 触点电流容量更大,驱动能力更强。

- 大幅提升系统抗干扰性与长期稳定性。

配置中的核心注意事项

- 电源功率冗余:计算四组开关总功耗,选用余量充足的电源,避免过载。

- 负载匹配:确认最终信号接收端(PLC输入点)兼容NPN输入类型及电流参数。

- 同步校准:安装后逐一遮挡测试每组开关,确保均在触发时导通,并最终验证四组同时触发信号输出正常。

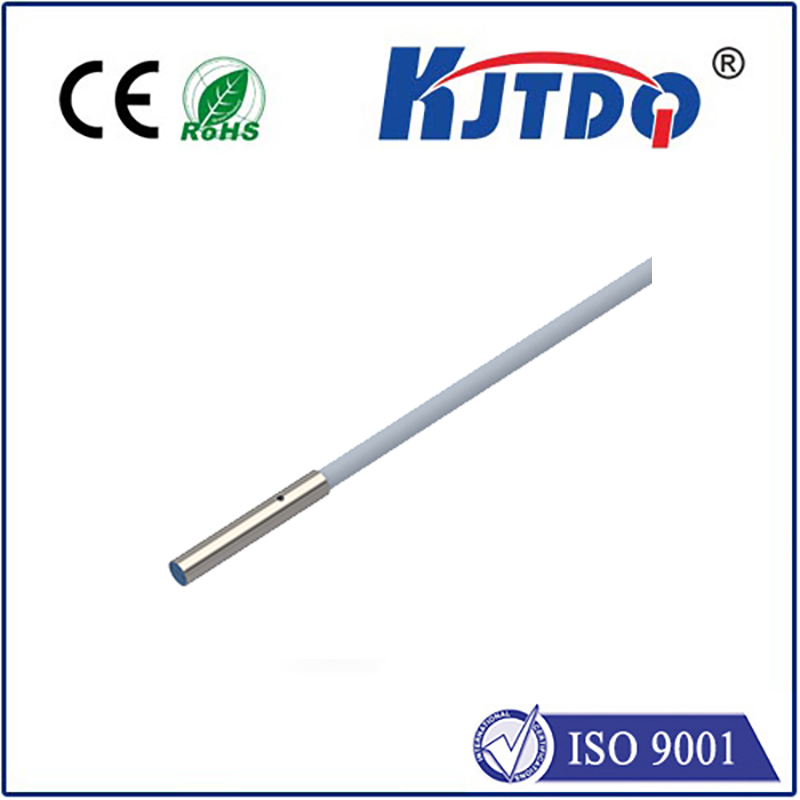

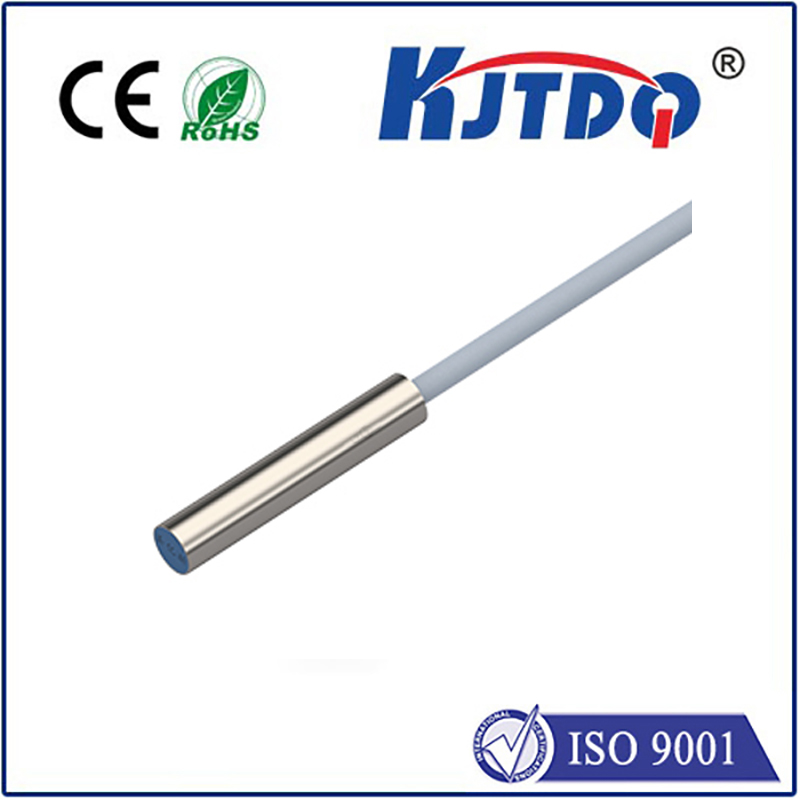

- 环境适应性:工业现场可能存在油污、震动,选择IP67防护等级以上的开关并可靠固定。

为何选择串联?典型应用场景解析

- 多工位安全联锁:在大型设备(如冲床、注塑机)多个安全门均关闭(四门开关均触发)时,机器才允许启动。

- 物料到位复合检测:输送线上需同时检测托盘位置(2组)、产品有无(1组)、夹爪状态(1组),全部满足才开始加工。

- 高等级闯入防护:特定区域需要四道独立光束同时被阻断才触发报警,降低误报率。

经验之谈:某包装产线曾因机械振动导致串联信号间歇性中断。解决方案是在PLC输入点并入10uF电容缓冲干扰,并将接线端子全部更换为带弹簧锁紧的型号,彻底消除接触不良隐患。

串联四组光电开关不仅是物理接线,更是构建了一套精确的协同逻辑链。严格遵循NPN-NO选型规则、掌握级联供电要点,并善用继电器隔离方案对抗压降干扰,即可实现工业场景中复杂检测任务的高稳定运行。当PLC接收到那个”全部就绪”的信号时,意味着四双可靠的”眼睛”已共同为流程亮起绿灯。