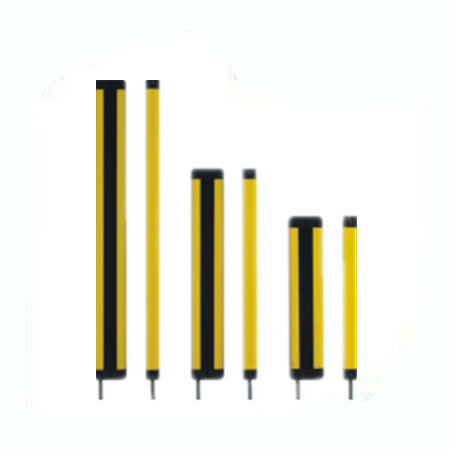

揭秘红外线光电开关制造全流程,从原理到应用的精密艺术

- 时间:2025-08-12 02:30:40

- 点击:0

在工业自动化高速发展的今天,一个微小的传感器正以”无形之手”确保着万千生产线的精准运作。想象一下:焊接机器人精准避障、高速流水线无差错分拣物品、电梯门安全开合……这些高效可靠的背后,红外线光电开关扮演着不可或缺的角色。这枚不起眼的小装置,究竟是如何诞生的?它在现代工业的精密齿轮中承担着怎样的重任?

这一切要从那道看不见的红外光束说起。红外线光电开关的核心原理并不复杂,却巧妙而强大:它通过红外发射管发出特定波长的光线,由光敏接收器负责侦测。当光线被物体阻断或反射时,接收器状态骤变,从而发出精准的电信号。正是这个瞬间完成了”光信号”到”开关信号”的高效转换。

原理易懂,制造不易。一枚优质红外光电开关的诞生,是精密设计与严谨工艺的结合:

- 核心元器件的苛刻筛选: *发射管与接收管这对”黄金搭档”的选择是决定性能的基石。*制造商需对波长、发射功率、接收灵敏度、响应速度等参数进行严苛配对,确保光路的稳定和抗干扰能力。高品质的透镜同样重要,它负责光束的精确聚焦与接收角度的控制。

- 电路设计:性能与稳健的平衡术: 电路板设计不是简单的连接。工程师需要精心处理微弱信号的放大、环境光的抵抗(防止日光或灯光干扰导致误动作)、电压波动的适应以及强大的抗电磁干扰(EMI)能力。同时,*过流过压保护电路*是保障产品在复杂工业环境中长寿的秘诀。

- 精密制造与装配的毫厘之争: 生产车间内,自动化SMT(表面贴装技术)产线高速运转,将微小的电阻、电容、芯片精确焊接到电路板。随后是至关重要的光学校准环节——使用专业设备精细调整发射管和接收管(或反射镜)的相对位置及角度。任何细微的偏差都将直接影响感应距离和可靠性。全自动校准机的引入极大提升了精度和生产效率。

- 坚固外衣:从内部到外壳的防护: 校准后的核心模块被小心翼翼地装入精心设计的外壳中。外壳材料(如耐冲击工程塑料、金属)的选择、精密的灌封工艺(用特殊胶体密封内部元件,防潮、防尘、防震),以及严谨的密封结构(实现IP67甚至更高防护等级,抵御粉尘喷溅和高压水洗),共同构筑了抵御恶劣工业环境的坚实屏障。

- 千锤百炼的严苛测试: 走下生产线的每一只开关,都必须经过近乎严酷的质量洗礼:

- 老化测试: 在通电状态下长时间(如24小时或更久)运行,筛选出早期失效的潜在不良品。

- 性能参数测试: 精准检验感应距离、响应时间(可达毫秒甚至微秒级)、开关频率等核心指标是否达标。

- 环境适应性测试: 高温(如+85°C)、低温(如-40°C)、高湿、温度循环、振动、冲击……模拟全球各种极端工况的挑战。

- 防护等级(IP)测试: 使用专业设备(如喷水、粉尘试验箱)确认其防水防尘能力名副其实。

- EMC测试: 确保其在复杂的电磁环境中性能稳定,既不干扰他人,也不被他人干扰。盐雾测试(抗腐蚀性)也在部分产品要求之列。

正是这种对光机电一体化技术的深刻理解、对核心元器件性能的极致把控、自动化与精密制造能力的深度结合,以及贯穿始终的严苛品控体系,共同保障了红外线光电开关在极端工业环境下的可靠性与长寿命。

从汽车制造车间里焊接机器人的防撞检测,到食品饮料生产线上的瓶盖有无识别;从物流分拣中心包裹的精准计数与分流向导,到智能仓储中堆垛机的位置精确控制;甚至是电梯门的防夹安全保护——红外光电开关的身影无处不在。它们是现代自动化系统感知外部世界的”眼睛”和”神经末梢”,默默地守护着流程的顺畅与安全。

随着工业4.0和智能制造的浪潮奔涌,对传感器提出了更智能、更高速、更可靠、更易集成的期望。智能化的光电开关不仅能提供开关信号,还能输出丰富的诊断信息(如镜头污脏预警、强度衰减提示);更微小体积的产品适应紧凑空间安装;更强大的通信接口(如IO-Link)实现数据的双向流动与远程配置管理。