想象一下:一条高速运转的生产线突然停滞。工程师紧急排查后,发现问题竟源于一个不起眼的传感器误动作——槽型光电开关因参数选型错误,将合格品误判为异物拦截,导致全线瘫痪。这个真实案例揭示了精准理解传感器参数如何成为工业自动化的命脉。

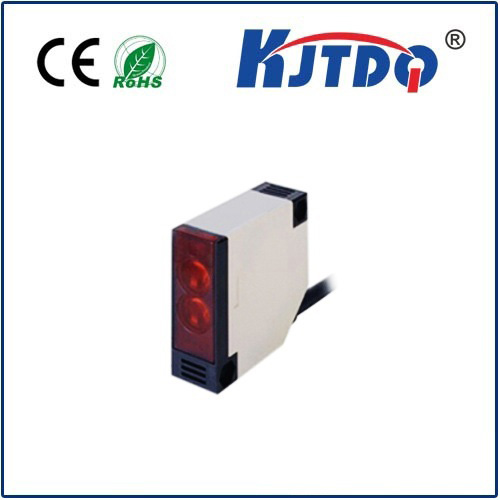

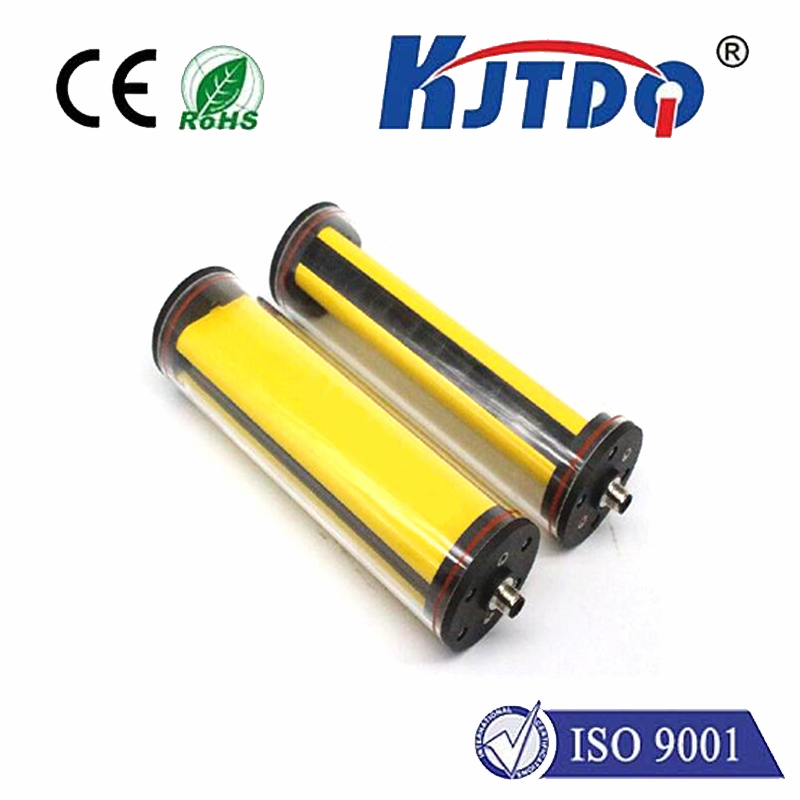

作为自动化领域的”感知神经”,槽型光电开关(U型光电开关)通过发射端与接收端间的U型槽,精准捕捉物体的有无、位置或计数信息。然而,盲目选用设备如同蒙眼射击——效率低、隐患大。读懂七大核心参数,是规避生产隐患、提升控制精度的决定性动作:

📍 一、槽宽:物理空间的硬约束 作为结构特征, 槽宽直接决定了物体可通过的最大尺寸。若被检测物体大于槽宽,不仅无法触发信号,还可能损坏传感器内部结构。选型时需以实际工作场景为基准,确保检测目标(如PCB板、小零件)能自由通过槽口。

📐 二、光轴间距与对准方式:精度的隐形推手 发射与接收端的光束中心距离即为光轴间距。高端型号具备 精确的对准机构(如螺丝微调、卡槽定位) ,对安装倾斜和振动耐受更强,在机械臂末端等高动态场景中尤为重要。

⚡ 三、响应时间:速度的生死线 响应时间直接关联设备运行速度上限。例如在2000件/分钟的高速灌装线上,若开关响应时间为1ms,其理论检测频率约为1kHz,勉强满足需求;若换用响应时间0.1ms的型号,频率可达10kHz,为产线升级留足余量。需警惕产品手册中的典型值(Typ.)与最大值(Max.)差异。

💡 四、光源类型:场景适配的灵魂

🛠️ 五、输出类型:与控制系统的语言桥梁

🌪️ 六、环境耐受性:稳定运行的铠甲

🎯 七、特殊功能:智能化的进阶选项

选型避坑指南:某3C电子厂曾因忽略检测距离余量,在设备热膨胀后槽型开关持续误报。经验表明:槽宽应预留20%空间冗余,响应时间需低于生产线节拍的1/3,输出类型务必与PLC端口电气特性兼容,温度范围需涵盖极端工况而非仅常温。

在智能制造时代,槽型光电开关已超越基础检测工具。当激光光源与IO-Link通信结合,所采集的毫秒级通断数据通过MES系统流向云端,每一个参数的选择都成为驱动智能决策的数据基石。下次面对参数表时,这七大关键维度正是解锁高效可靠感知的精髓所在。