在现代化的汽车装配线上,一位经验丰富的维护工程师正面对着一个棘手问题:一条关键分拣传送带上,传统的分体式光电开关因接收器位置偏移再次触发误报,导致整线停工。在他熟练调整传感器的同时,生产线经理在控制室焦急地看着时间流逝——每分钟的停线,意味着数万元的损失。此刻若有集成式光电开关精准工作,这场维修与停线的拉锯战,本可完全避免。

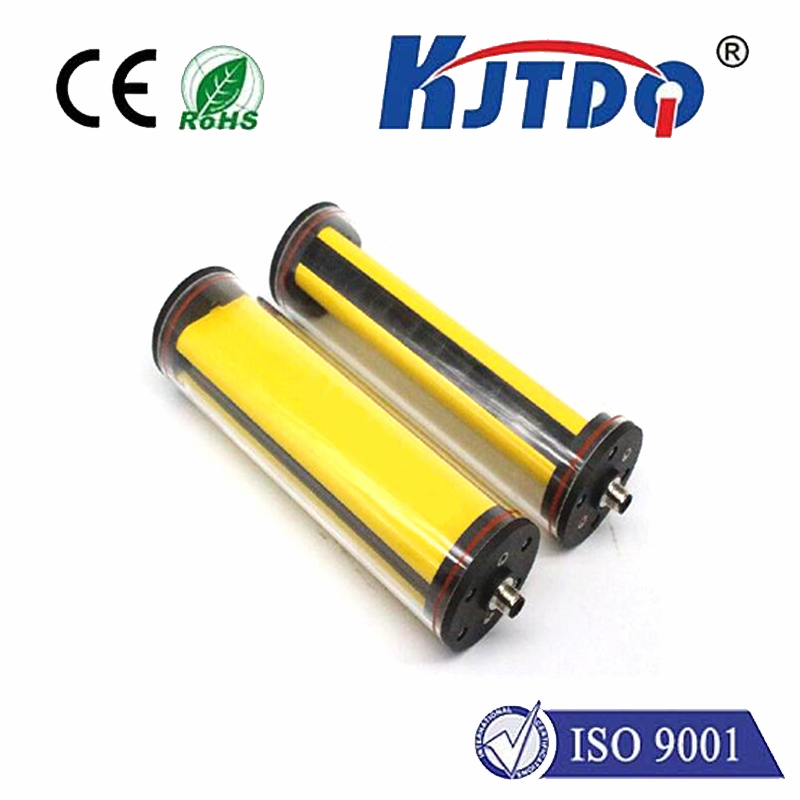

这种设备的核心在于其一体化设计:它将光信号的发射器(Emitter)和接收器(Receiver)精密集成在同一个紧凑外壳内。接收器并非被动等待外部光源,而是专门探测由设备自身发射器发出、并经特定路径返回的光信号。

根据工作原理,主要分为两类:

这种设计天然区别于需要独立分离安装的发射器和接收器(对射式),也不同于依赖外部光源反射的普通反射式开关。

安装简便高效:告别对射式开关繁琐的对准和独立固定两个部件的麻烦。只需在探测点安装一个设备并进行基础对准(对于回归反射型需安装反光板),即可快速投入工作,显著降低安装工时与复杂度。

节省宝贵空间:特别适用于设备高度集成、空间极其受限的场景,如小型化机器内部、精密仪器或拥挤的自动化岛。单个紧凑单元解决所有传感需求,突破了传统分体系统对空间的制约。

抗干扰能力出众:自带接收器与发射器经过精密设计调校,光路匹配性极佳。它有效屏蔽环境中其他杂散光源的干扰,大幅降低误触发风险,尤其适用于存在荧光灯、焊接弧光等复杂光电挑战的工业现场。

可靠稳定,成本压缩:减少了独立部件数量、电缆布线和连接点位,意味着系统整体的故障点显著减少。这不仅提升了稳定性,更降低了长期的维护成本和备件库存压力。实践证明,集成式设计可将相关维护成本降低15%以上。

维护轻松便捷:当需要清洁、检查或更换时,只需处理单一设备,无需再同步追踪调试分离的发射器和接收器状态,维护效率成倍提升。

凭借集成化带来的坚固性及稳定性,这类光电开关已深入工业核心环节:

从汽车制造中发动机零件的精确定位,到食品包装线上高速检测瓶盖密封性;从智能立体仓库中穿梭板精准堆叠,到电子工厂SMT贴片机物料传送的同步控制,集成式光电开关的身影无处不在。

随着工业4.0、智能制造的加速推进,光电传感技术正向着更高效、更可靠的方向迭代。在未来,集成式光电开关不仅局限于基础探测,更将广泛融合背景抑制技术以精准区分目标物与复杂背景;搭载IO-Link等智能接口,可直接输出丰富的诊断信息和状态数据,实现预测性维护;同时持续向更高防护等级(IP67/IP69K)、更宽温度适应性、抗强光和抗化能力方向发展。

从工业机器人柔性生产线到无人化智能物流中心,从医疗器械精密组装到食品饮料安全包装,一体化光电开关已成为保障自动化系统高速、稳定、精准运行的关键感知入口。当汽车工厂的工程师拧紧最后一个螺丝,生产线重新恢复高效运转,曾经因分体式传感器故障导致的停线损失已成历史——这就是集成化光电开关给效率与成本带来的革命性提升。