纠偏光电传感器标定,生产线上看不见的“精密调音师”

- 时间:2025-06-30 11:50:35

- 点击:0

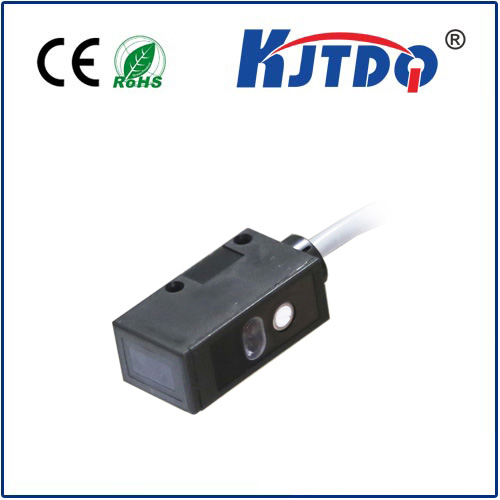

走进任何现代化的卷材处理车间——无论是高速运转的印刷机、精密涂布的薄膜生产线,还是高速分切的纸张设备,你都能看到一个沉默却至关重要的角色:纠偏光电传感器。它如同设备的“眼睛”,时刻扫描着卷材(纸张、薄膜、金属箔等)的边缘位置。但当这双“眼睛”的“视力”出现偏差,后果往往触目惊心:材料跑偏、划伤、褶皱堆积如山,昂贵设备被迫停机,良品率断崖式下跌。

一个常被忽视但极其关键的工序浮出水面——纠偏光电传感器的标定。它不像设备检修那样轰轰烈烈,却如同给精密乐器调音的工匠,默默决定了整台生产设备能否精准演奏。为何这项看不见的工作如此重要?又该如何精准执行?

为何标定不可或缺?误差是纠偏传感器的天敌

纠偏系统的核心目标在于实时捕捉卷材边缘的微小偏移,并将此信号转化为驱动纠偏执行机构(如液压缸或电动滑台)的动作指令。任何存在于传感器自身的测量误差,都会被系统忠实地放大执行,导致“矫枉过正”或“反应迟钝”的灾难性后果。 误差的主要来源包括:

- 传感器内部漂移: 电子元器件随温度、时间产生的微小性能变化,累积起来足以偏移检测基准点。

- 安装“先天不足”: 即使出厂完美,安装角度细微倾斜、与被测材料距离不精准,都会颠覆测量结果。

- 环境“隐形杀手”: 环境光干扰(尤其对可见光传感器)、灰尘遮蔽镜头、现场震动冲击,时刻挑战着传感器稳定性。

- 材料“变脸”: 不同批次材料的光学特性(颜色、反光度、透光度)差异巨大,未针对当前材料标定,传感器如同“盲人摸象”。

标定,本质就是为传感器建立精确的“测量坐标系”的过程,强制其归零,并将现实物理位置与输出的电信号(模拟电压或数字信号)精确对应起来。 它是消除系统性误差、确保纠偏系统灵敏与精度的唯一途径。

实战手册:纠偏光电传感器标定五步精要

标定绝非随意扭动旋钮。它是一项需要规范流程与严谨态度的技术活动:

- 前期准备:扫清障碍

- 环境治理: 清洁镜头与反光板/背景板,消除灰尘、油污遮蔽;强力屏蔽或避开主要环境光源干扰(如强光灯直射、阳光照射窗口)。

- 材料就位: 将当前生产运行所需的标准卷材样品(确保边缘光滑平整无破损)准确穿过传感器检测区域,模拟生产状态。

- 工具到位: 万用表(检测信号输出)、卷尺/对中量规(精确定位)、制造商说明书(参数宝典)、无尘布、记号笔。

- 归零重置:校准基准点

- 手动或通过控制界面指令,将传感器置于“零点校准模式”。

- 细调传感器位置或零点微调电位器/软件参数,确保当标准样品的精确边缘位于期望的“理论零位”时,传感器输出信号达到预设的零点值(如0V或中点值)。 这是标定最核心、最基础的一步。

- 灵敏度标定:建立精准量程

- 在设备允许且安全的前提下,将标准样品向传感器“感应”方向精确移动一个已知的标准距离(如±5mm、±10mm)。使用卷尺/量规保证偏移距离精度是关键。

- 观察并记录此时传感器输出信号值(如电压变化量)。

- 调整传感器的“灵敏度”或“增益”设置(旋钮或软件参数),使信号变化量精确对应实际的物理位移量。

- 例如:目标偏移5mm对应1V电压变化。若偏移5mm只产生0.8V电压,则需适当调高增益。

- 阈值设定:定义“行动”边界

- 纠偏系统并非对任何微小偏移都做出反应。需根据工艺要求,设定一个合理的“死区”或“检测阈值”。

- 基于零点位置和灵敏度,在控制器软件中设定触发纠偏动作的正负向阈值位置(对应特定信号值)。在此阈值内的微小波动,系统将忽略,避免执行机构频繁动作(抖动),提高系统稳定性。

- 验证与微调:闭环确认

- 退出标定模式。

- 再次手动或缓慢驱动样品,使其边缘依次精确经过零点位置、正向阈值位置、负向阈值位置。

- 用万用表实时监测传感器输出信号,并观察控制器显示的位置值,务必确保其与预设物理位置严丝合缝匹配。

- 如有微小偏差,重复步骤2-4进行微调。记录所有最终标定参数值,存档备查。

绕开陷阱:标定中容易踩的“雷区”

- “偷工减料”: 忽略环境光影响、材料差异,或者跳过关键的“零点校准”步骤,仅凭感觉调整。

- “粗心大意”: 移动样品偏移距离时测量不准、操作过快,导致灵敏度设定失准。

- “闭门造车”: 未在真实材料、真实安装位置进行标定,在实验台上标定的参数直接搬到现场往往导致“水土不服”。

- “一劳永逸”: 没有建立定期或更换材料/环境显著变化时的再标定机制,传感器精度随时间悄然劣化。

- “忽视硬件”: 传感器镜头严重污染、安装底座松动、电缆连接不良等硬件问题不解决,再好的标定也是徒劳。

纠偏光电传感器的标定工作,是生产线追求“零浪费”、“零次品”、“高效率”目标背后不可或缺的基石性保障。它融合了精密测量、信号处理、机械调整与实践经验的深度理解。每一次精准的标定,都在为设备注入敏锐的洞察力与果断的执行力。与其在设备停机和材料浪费后焦头烂额,不如将标定视为一项严肃的日常核心维护规程,让这双沉默的“眼睛”永远明亮如初,为生产的顺畅与质量的恒定保驾护航。