🔍 切标签用光电开关,实现毫米级精度的真相在这里!

- 时间:2025-06-28 02:55:02

- 点击:0

想象一下:高速运转的生产线上,一卷卷精美的标签如同飞瀑般疾驰而过。就在瞬息之间,锋利的刀片精准落下,将标签按需切割分断。✨ 这毫秒必争的精准动作背后,往往藏着一个关键”眼睛”——光电开关。它看似不起眼,却是现代切标机稳定高效运行的神经末梢!

一、精准切割的隐形哨兵

在标签印刷、包装、日化等众多行业中,切标机是核心设备。无论是将整卷标签分切成单张,还是在流水线上精确裁切贴附位置,其核心要求无外乎速度、精度与稳定性。

- 速度: 匹配高速生产线,切割动作需瞬间完成。

- 精度: 切割位置必须分毫不差,否则导致标签浪费、贴歪,甚至设备卡顿。

- 稳定性: 需能适应不同材质(光面、哑光、透明、金属箔)、颜色、甚至环境光变化。

传统检测方式弊端多:

- 机械触点开关: 物理接触易磨损,响应慢,精度差,不适合高速和非接触场景。

- 纯视觉系统(复杂): 虽然强大但成本高、调试复杂,处理高速移动物体时对算力要求极高,有时”杀鸡焉用牛刀”。

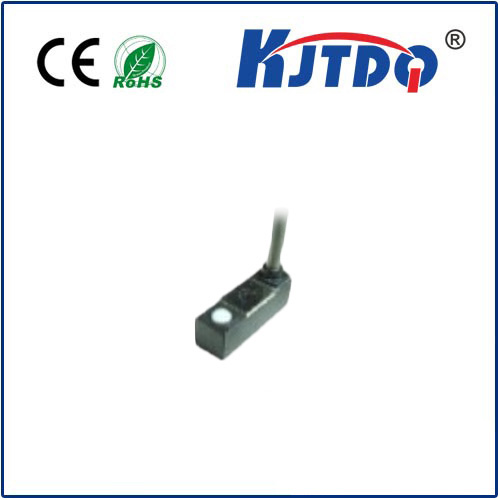

二、光电开关:非接触式检测的能手

光电开关的工作原理基于光学感知。它通常由发射器(发出特定波长的红外光或可见光)和接收器组成。当发射的光线路径被物体(此处即标签边缘、定位标记或特定特征)阻挡或反射情况发生变化时,接收器检测到这种变化,输出开关信号控制切割动作。

在切标签的核心应用体现:

- 标签边缘/定位标记检测(高精度定位):

- 📍 场景: 需要精确确定每一张标签的起始切割位置或定位孔/标记时。

- 方案: 采用*镜反射式或*对射式光电开关。

- *对射式: 发射器与接收器分离对置。标签穿过时,其边缘或定位孔会短暂切断光束,产生一个清晰的信号跳变点,此点即为切割触发点。精度极高,特别适用于有定位孔或需精准检测边缘位置的应用。

- *镜反射式: 发射器和接收器一体,配合反光镜使用。标签通过时遮挡反射回的光线。同样适用于标记或边缘检测,安装更紧凑,但对反光镜安装位置要求略高。

- 标签有无检测(防止空切):

- 📍 场景: 确保切刀下方有标签时才执行切割,避免空切损坏刀片或产生废品。

- 方案: *漫反射式光电开关最为常用。

- 开关向标签方向发射光线。当有标签存在时,光线被其表面漫反射回接收器;无标签时则无反光或反射极弱。开关据此输出有无信号。需特别关注标签表面反射率(如深色、透明标签的挑战),选择检测距离和灵敏度匹配的型号,或特殊型号如透明标签检测专用光电开关。

- 色标检测(颜色标记跟踪):

- 📍 场景: 当标签上印有特定的色标(如黑色方块、色带)作为切割位置依据时。

- 方案: *颜色标记传感器(本质是特殊优化的光电开关)。它能识别标签底色与色标之间的颜色(灰度)差异。即使标签底色变化(如不同批次),只要色标与底色的对比度足够,就能精准识别并输出信号触发切割。对印刷套准要求高或底色不一的场景尤为关键。

三、为何光电开关成为智能切标之选?

相较于传统方式和复杂视觉系统,光电开关在切标签应用中展现了无可比拟的独特优势:

- 非接触检测: 无物理磨损,寿命长,对标签零损伤。

- 响应速度极快: 响应时间通常在毫秒(ms)甚至微秒(µs)级,轻松胜任高速生产线需求。0.1ms级别的响应速度意味着在1000米/分钟(高速生产线常见速度)的线速度下,理论位置误差仅约0.17毫米!

- 高精度与可靠性: 尤其对射式,检测位置精确且不受标签表面特性(颜色、光泽度)影响(主要依赖遮挡),稳定性好。

- 环境适应性强18mm的安装距离轻松应对标签位置浮动,无需精确对位。

- 安装便捷,调试相对简单: 体积小,安装灵活(支架固定)。许多型号自带灵敏度调节旋钮或示教按钮,现场调试快速。

- 成本效益高: 在满足精度和速度要求的前提下,是性价比极高的解决方案。

四、实战案例解析:透明标签的精准挑战

某知名饮料生产商使用高速贴标机,标签为高透明度薄膜材质,常规光电开关在检测”有无”时频频失效,导致切刀误切或漏切,浪费率居高不下。

解决方案:

工程师选用了一款专门针对透明物体优化的*漫反射式光电开关**。该开关具备以下特点:

- 特殊光路设计: 优化发射角度和接收视场,增强对微弱反射信号的捕捉能力。

- 高灵敏度调节范围: 精细调节灵敏度阈值,可准确区分”有透明标签”和”无标签”状态。

- 背景抑制功能(可选): 有效忽略输送带背景干扰。

效果: 改造后,透明标签的检测成功率跃升至99.9%以上,⏱️ 设备有效运行时间大幅提升,单月节省标签成本超预期目标!

五、选型与安装核心要点

想让小小的光电开关在切标签应用中发挥大作用,选对型号和装对位置是核心保障:

- 明确检测需求: 是检边缘?检色标?检有无?定位孔?目标物特征(材质、颜色、透明度、厚度)是什么?

- 选择合适的类型:

- 精确定位边缘/标记:优先考虑对射式或镜反射式。

- 检测标签有无/通过:漫反射式是主力,注意透明、深色物体会极大影响灵敏度。

- 识别色标:必须选用专用的颜色标记传感器。

- 关键参数匹配:

- *检测距离: 必须大于实际安装距离(需留安全裕量)。

- *响应时间: 必须满足生产线最高速度要求。

- *光点尺寸: 影响检测精度,小光点精度更高。

- 环境光抗扰: 车间照明复杂时非常重要。

- 特殊功能: 如透明物体检测、背景抑制功能等。

- 严谨安装调试:

- 稳固安装支架: 确保开关在高速振动下不位移。

- 精确对光(对射/镜反): 保证光路对准是灵魂。对射式需发射端和接收端严格对准;镜反式需确保反光镜角度精准。

- 避免干扰源: 远离强光直射、强电磁场设备。

- 灵敏度现场示教: 在设备