查看更多

查看更多

查看更多

查看更多

查看更多

查看更多

查看更多

在现代化的工厂车间里,一台机械臂正以毫米级的精度装配精密零件——它依赖的核心“眼睛”,正是光电开关。这种看似简单的传感器,却肩负着检测物体位置的重任,而它的定位精度高低,直接决定了生产线的效率和良品率。想象一下,如果光电开关在识别传送带上的工件时偏差过大,轻则导致次品堆积,重则引发设备碰撞事故。那么,光电开关的定位精度究竟是什么?它如何影响工业自动化?又如何通过技术创新来提升?今天,我们就来深入探讨这个看似小众、实则关键的工业命题。

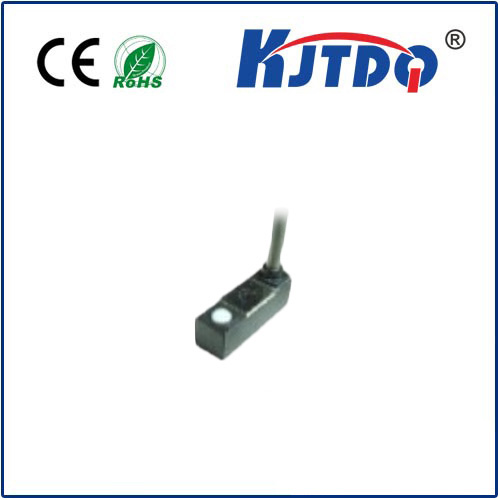

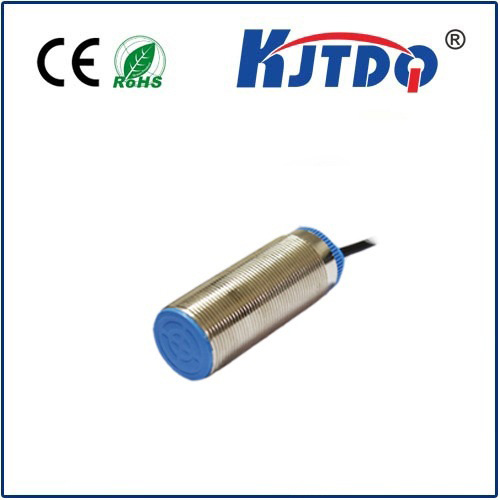

让我们快速回顾光电开关的基本原理。光电开关是一种非接触式传感器,通过发射光束(通常是红外光或激光)并检测反射光的变化,来判断物体的存在、位置或距离。*定位精度*则指的是传感器在测量物体位置时的准确性和稳定性,通常以毫米或微米为单位衡量。例如,在自动化包装线上,光电开关需要精确判断纸箱的边缘位置,以确保贴标或切割的准确性。高定位精度意味着传感器能减少误检和漏检,提升整个系统的可靠性和效率。相反,低精度不仅会增加废品率,还可能引发连锁故障,造成高昂的停机成本。

光电开关的定位精度受哪些因素影响?这是许多工程师面临的现实挑战。核心因素包括光源特性、环境干扰、物体表面属性以及安装方式。光源的波长和强度是关键:例如,红外光开关在远距离检测时可能因光强衰减而精度下降,而激光型开关则能提供更高的分辨率和稳定性。环境光干扰也不容忽视——在强光车间,日光或灯光会“淹没”传感器的信号,导致误判。一个常见的例子是,金属表面反射光强,容易造成过检;而黑色或粗糙物体吸收光线,可能导致检测失败。安装方式同样重要:如果传感器未垂直对准目标,或固定不牢靠,微小的振动都会放大误差。据统计,工业现场约30%的定位故障源于不当安装或环境因素。这些变量相互交织,使得精度问题变得复杂,而非单一技术缺陷。

如何有效提升光电开关的定位精度?业界已发展出多种实用策略,结合技术创新和操作优化。优先选择高精度型号是关键一步。例如,选用带有背景抑制功能的开关,能自动过滤环境光干扰;或采用数字式光电开关,内置微处理器进行实时校准,精度可达±0.1mm。同时,优化安装和环境控制至关重要:确保传感器与目标垂直安装,并使用防振支架;在易受光污染的区域,加装遮光罩或选择抗干扰设计。定期校准和维护也不能忽视——通过软件工具调整阈值参数,或结合机器视觉系统进行交叉验证,能显著延长传感器的使用寿命。实际应用中,某汽车制造厂通过升级到激光光电开关并强化环境管理,将装配线的定位误差从2mm降至0.5mm,良品率提升了15%。这些方法不仅成本可控,还凸显了智能化趋势:将光电开关与物联网(IoT)平台集成,实现数据驱动的预测性维护。

更进一步,光电开关的定位精度在工业4.0浪潮中扮演着核心角色。随着柔性制造和微型化趋势兴起,对精度的要求日益严苛。例如,在半导体生产中,光电开关需在微米级定位晶圆位置;在AGV(自动导引车)导航中,它确保车辆精准停靠。技术创新如AI算法辅助和光纤传感的融合,正推动精度边界——通过机器学习分析历史数据,预测并补偿潜在误差。这不仅能降低人工干预,还能拓展应用场景,如医疗设备或智能仓储。当然,挑战依然存在:成本与精度的平衡、极端环境的适应性等,但通过持续研发和标准化实践,光电开关正从“简单开关”进化到“智能感知单元”。

光电开关的定位精度是工业自动化的隐形支柱。它不只是一项技术指标,而是效率、安全和创新的交汇点。通过理解影响因素并实施优化策略,企业能释放其最大潜力,迈向更精准的未来。