想象一下,一条高速运转的生产线上,当产品精确到达指定位置时,机械臂瞬间启动,无缝衔接下一个工序——这背后,正是光电开关与PLC的默契配合在默默驱动。在工业自动化浪潮席卷全球的今天,这对“黄金搭档”正成为提升效率、保障安全的关键引擎。光电开关作为灵敏的“眼睛”,通过光线变化检测物体位置;而PLC(可编程逻辑控制器)则扮演“大脑”角色,处理逻辑指令,实现精准控制。它们如何协同工作?为何在现代工厂中不可或缺?让我们一探究竟。

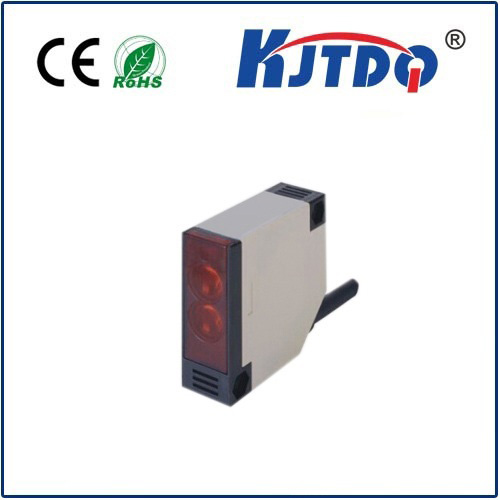

光电开关,本质上是一种非接触式传感器,利用光线发射和接收原理来检测物体的存在或运动。它分为反射型、对射型等多种类型,广泛应用于流水线监控、安全防护等场景。例如,在包装机械中,光电开关能实时监测物料到位,避免空转或碰撞。其优势在于响应速度快、抗干扰性强,能在恶劣环境下稳定运行,显著提升系统的可靠性。

PLC,即工业控制的核心控制器,是一种可编程的数字计算机,专门用于自动化系统的逻辑运算、顺序控制和数据采集。它通过输入输出模块连接各类传感器(如光电开关),执行复杂的控制程序。想象一个汽车装配线:当光电开关检测到车体进入工位时,它会发送信号给PLC;PLC基于预设逻辑,立即触发焊接机器人或传送带动作。这种实时反馈机制确保了生产流程的连贯性和精准度,避免了人工操作的延迟和误差。

光电开关与PLC如何实现无缝协同?关键在于它们的“输入-处理-输出”闭环。光电开关作为输入设备,将检测到的物理信号(如光线中断)转化为电信号,传递给PLC。PLC内部程序(通常用梯形图语言编写)分析这些信号,执行控制逻辑,并输出指令到执行器(如电机或阀门)。例如,在食品加工厂中,光电开关监控罐头位置,PLC据此调节灌装量和封口时间。这种组合不仅提升了自动化水平,还通过减少停机时间,大幅优化了生产效率。

在实际应用中,这对搭档覆盖了多元场景。在物流仓储系统中,光电开关安装在输送带上,检测包裹尺寸和位置;PLC整合数据,指挥分拣机器人精准作业。在智能楼宇领域,光电开关用于门窗安全检测,PLC则管理照明和空调系统,实现节能控制。更重要的是,它们支持远程监控和诊断,工程师可通过上位机软件实时调整参数,确保系统稳健运行。据统计,采用光电开关与PLC集成的生产线,能将故障率降低30%以上,同时提高产能20%-40%,这源于它们对复杂环境的强适应性。

光电开关与PLC的融合,还带来了显著的成本效益和可扩展性。传统继电器控制系统需要大量硬件布线,易出错且维护困难;而PLC程序化控制简化了架构,光电开关的模块化设计也便于升级。企业只需通过软件更新,就能扩展新功能,如添加更多传感器点或优化算法。此外,在安全防护方面,光电开关的非接触特性避免了机械磨损,PLC的故障诊断功能则能提前预警潜在风险,保障工人安全。

随着工业4.0的推进,光电开关与PLC正迈向智能化新阶段。物联网(IoT)技术让它们无缝接入云端平台,实现大数据分析和预测性维护。例如,智能工厂中,光电开关收集的运行数据,由PLC处理后上传至云服务器,管理者能远程优化生产调度。未来,人工智能算法的融入,将进一步强化这对组合的决策能力,推动自动化向更高效、更灵活的方向演进。

光电开关与PLC的协作,不仅是技术上的革新,更是工业革命的缩影。它们以简洁高效的架构,将传感器与控制逻辑完美绑定,驱动着从汽车制造到医药生产的每一个环节。在这个数字化时代,拥抱这对搭档,意味着企业能更快响应市场变化,抢占竞争先机。